Publicerad

- Case

- Hållbarhet

- Finansiering

Stödet från EKN gör att de kan växa snabbt

Svenska företaget 4E Antenna har tagit fram ett mer miljö- och klimatvänligt sätt att tillverka de antenner som används i RFID-taggar. Just nu gör de sin första stora leverans till en kund i Italien, och går allt som det ska kommer deras omsättning att mångdubblas nästa år. Men det kostar att växa – därför har de vänt sig till EKN.

Kanske har du inte hört termen RFID (radio frequency identification), men chansen är stor att du har stött på teknologin i din vardag. RFID-taggar är radiobaserade streckkoder som kan ersätta vanliga streckkoder på prislappar. Taggarna är väldigt lätta att läsa av – det kan göras från cirka tio meters avstånd – och detta har öppnat upp för en mängd nya möjligheter inom lika många branscher.

– Eftersom RFID-signalen är radiobaserad behöver du inte se taggen för att kunna läsa av den, och det innebär en väldig skillnad jämfört med vanliga streckkoder. Tänk bara vad det gör för butiksinventeringar. Med RFID-taggar som prislappar i en butik kan du göra en hel inventering bara genom att gå in på lagret och svepa i luften med en läsare, säger Lars Granbom, vd på bolaget 4E Antenna som tillverkar en av RFID-taggarnas huvudkomponenter, antennerna.

Ser man till företagens logistikkedjor finns också många fördelar med RFID-teknologin, inte minst att det blir enklare att veta var ett plagg eller paket befinner sig vid ett givet tillfälle.

Från giftigt till giftfritt

RFID är en växande bransch. Enligt Lars Granbom tillverkades det cirka 20 miljarder RFID-taggar 2021, och den siffran stiger med drygt 20 procent per år. Men det finns hållbarhetsproblem i den konventionella produktionen.

– Ser vi till antennerna, den komponent som vi jobbar med, så är de gjorda av plast- och aluminiumlager som lamineras ihop. I den konventionella tillverkningen etsas aluminium sedan bort från antennen. Det är ett slöseri på aluminium och det skapar en giftig avfallssörja som måste tas om hand, säger Lars Granbom.

4E Antenna har patenterat en tillverkningsprocess där antennerna görs av papper i stället för plast. Dessutom behöver man inte etsa bort aluminium i tillverkningen. Istället limmas den yta som ska täckas av aluminium och resten av ytan lämnas fri från start.

– I vår process används 70–80 procent mindre aluminium än vanligt. Vi blir helt av med plasten, vi använder inga giftiga etsningskemikalier och vi skapar inget giftigt avfall. Dessutom innebär vår process ett 60 procent lägre koldioxidavtryck än dagens konventionella tillverkning.

4E Antennas affärsidé är att bygga och sälja de maskiner som producerar dessa miljövänliga RFID-antenner. Eftersom bolaget har patent på tillverkningsprocessen får de också royalties på antennerna som produceras.

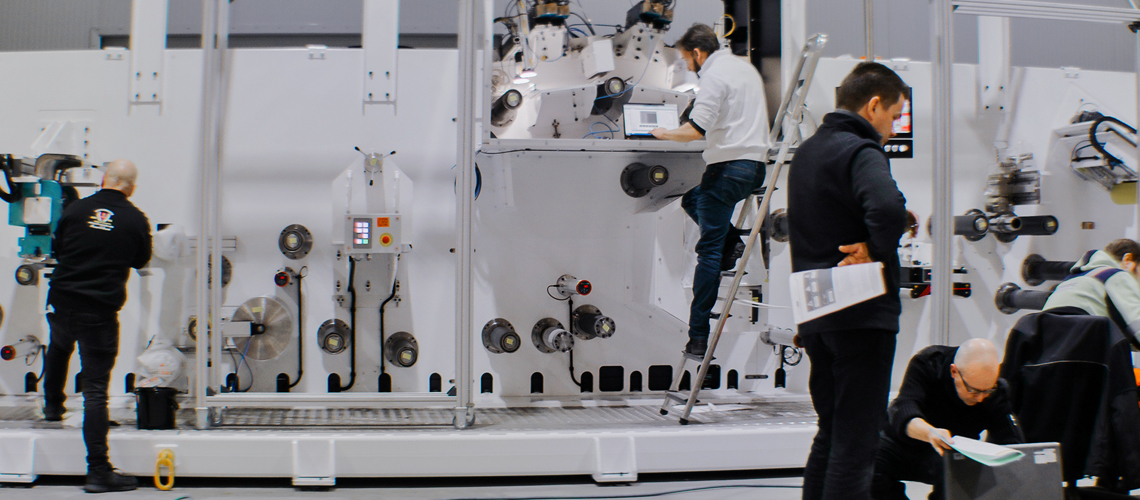

Mitt i leveransen

I skrivande stund är 4E Antenna mitt i sin första leverans; en maskin har beställts av ett italienskt dotterbolag till ett av världens största etikettillverkare. Maskinen fraktas på trailer och installeras på plats. För 4E Antenna är varje affär så pass stor att allt måste gå rätt – även i pandemitider.

– Det är mycket avancerade och dyra maskiner vi bygger, särskilt för ett så litet bolag med få anställda och begränsade resurser. Dessutom har vissa komponenter blivit upp till ett halvår sena på grund av störningar kopplade till pandemin, och det hade vi inte räknat med ens i värsta fall. Vi har fått slita jättemycket med den här leveransen, säger Lars Granbom.

Under tillverkningsprocessen har det varit mycket viktigt att ha ordentligt med rörelsekapital. För att finansiera maskinbygget tog företaget därför ett lån hos sin bank. Banken ansökte om EKN:s rörelsegaranti för att täcka en stor del av risken.

– Med hjälp av det här lånet har vi lyckats hålla igång kassaflödet och fullfölja vår leverans trots alla problem vi har stött på.

Mångdubblar omsättningen

Går allt som planerat med den pågående leveransen så kommer 4E Antennas italienska kund att beställa ytterligare enheter redan nästa år. Beställningen skulle innebära att företagets omsättning mångdubblas, något som ställer ännu högre krav på kassaflödet.

– Det är otroligt spännande men lika kostsamt att växa så snabbt. Stödet vi har fått från vår bank och EKN har varit affärskritiskt för oss, utan det hade vi inte haft resurser nog att fullfölja den här leveransen. Så förhoppningsvis kommer vi att ha skäl att vända oss till EKN igen redan i vår, säger Lars Granbom.